蘋果今日揭露最新製程突破,Ultra3與Series11的鈦金屬錶殼皆以100%再生航太級鈦粉末進行3D列印。這項技術原本被認為難以量產,如今已在商業規模中落地。Apple產品設計副總裁Kate Bergeron表示,團隊從打樣到製程調校耗費多年,只為達到在不犧牲美感、強度與防水性能的前提下,打造更輕量、更永續的外觀件。

相較於傳統鍛造需大量切削金屬,積層製程改以粉末逐層堆疊,原料使用量直接減半。蘋果指出,新工法今年即可節省超過400公噸的鈦金屬原料,對2030碳中和計畫具有重大意義。Apple環保與供應鏈創新副總裁Sarah Chandler強調,高材料效率是減碳關鍵,「原本用來做一只錶殼的材料,現在能做兩只。」

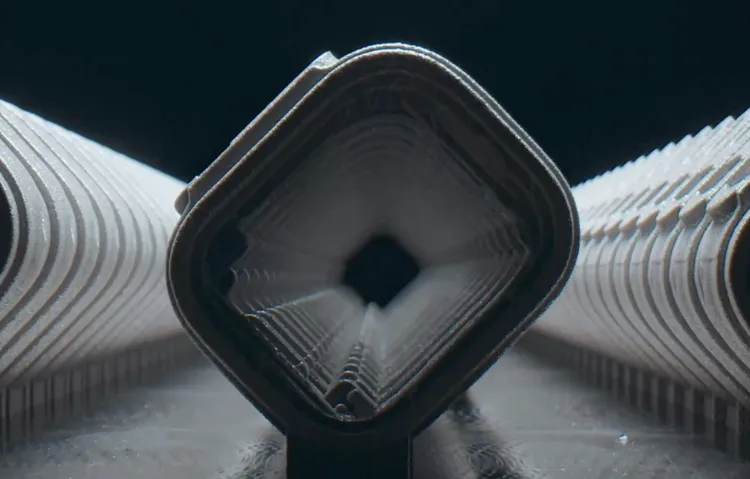

在量產端,蘋果採用大型多雷射3D列印機,每台設備配備六支雷射、可堆疊超過900層,並以日夜運作建構錶殼雛形。由於鈦金屬在高溫下易燃,粉末必須維持低含氧量,粒徑則需控制在約50微米,列印層厚精準落在60微米。後段還需經粗略除粉、精細除粉、帶電金屬線鋸切分離與自動光學檢測等步驟,才能達到旗艦等級的外觀與精度。3D列印也能在傳統刀具無法加工的位置製作特殊紋理,使天線分隔件的黏著更牢固,提升行動網路錶款的防水結構可靠度。

至於為何Ultra3與Series11已上市兩個多月,蘋果卻在此時才公開這項工藝突破?從蘋果過往節奏來看,其實相當合理。發表會通常聚焦於一般消費者能立即感受到的功能亮點,而不會在台上講解雷射粉末床熔融(LPBF)或金屬粉末含氧管理。等產品進入市場後,蘋果再透過永續報告、供應鏈策略與年度氣候議題,放大製程創新,讓3D列印鈦金屬成為強化2030碳中和目標的重要敘事。

今年更是首次有整個Apple Watch鈦金屬產品線全面採用3D列印,包括Ultra3與Series11兩款量販機型,規模顯示蘋果已具備金屬積層製造的完整量產能力,也象徵供應鏈正迎來結構性改變。Apple Watch製造設計資深總監J Manjunathaiah博士形容,3D列印讓外觀件的設計自由度大幅提升,也讓「以更少材料打造更堅固結構」成為可能。

相關技術也延伸至其他產品。蘋果證實,全新iPhone Air的USB-C埠區域同樣採用再生鈦粉末3D列印,使機身能在保持耐用度的情況下進一步變薄。外界觀察指出,蘋果已在Apple Watch與iPhone兩個品項部署積層製造,技術重要性正不斷提升,但蘋果尚未透露後續會導入哪些零件或產品。

Chandler指出,3D列印的導入並非一次性的技術亮相,而是將永續思維融入整個製造系統,「當材料科學、設計與環境目標不再互相牴觸時,產生的效益會比想像中更巨大。」外界普遍認為,蘋果正重塑智慧穿戴與金屬製造的可能性,也為下一代電子產品的設計方向奠定新基礎。

點擊閱讀下一則新聞

點擊閱讀下一則新聞